原材料市场波动——原材料及其相关部件价格的重大变化——已经成为首席采购官和首席财务官的关注焦点。一旦全球金融危机来袭,钢材市场需求减缓,库存激增,必将导致钢材及其相关原料价格下降。当前,公司比以往任何时候都需要更加迫切地关注钢材成本管理战略。

经历了过去一年的市场波动之后,钢铁生产商在管理钢材价格时变得更加咄咄逼人,且这一转变俨然已经成为一种长期趋势。

钢铁生产商不断寻求生产的地域多元化与合理化,推动持续的行业整合。行业整合可以有效地控制生产商的供应,以此稳定或抬高价格。与此同时,钢铁生产商越来越趋向于垂直整合,试图控制原料价格。大型综合钢厂一一使用焦炭和铁矿石等成分炼钢一一正在加速收购全球钢厂,从而为其原料供应链提供支持。而在另一方面,通常采用电弧炉炼钢的小型钢厂目前也正在积极收购废钢经销商,试图更好地控制其

原材料供应与价格。

在这充满挑战的时代,钢铁生产商可以采取以下四种方法,优化钢材成本管理及其他相关商品采购。

1.回收原料成本

废钢,制造过程中生成的一种副产品,通常未能得到最佳管理与利用。在制造流程中,通常有多达30%的钢原料未被使用,成为废钢。大多数制造业中一般都存在着这种现象,包括从汽车、大型家用电器和电子产品,直到重工业都是如此。虽然制造商都曾致力于将废钢量减至最少,但他们却往往无法充分掌控废弃材料的利用价值。

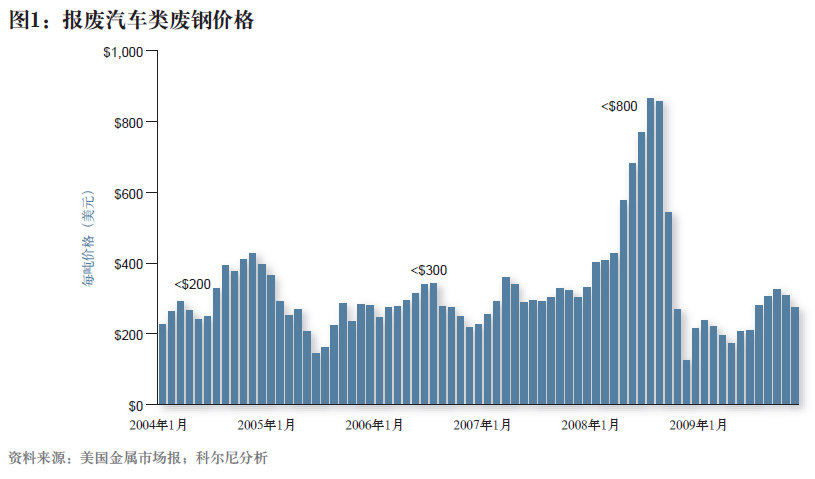

废钢价格自2004年以来大幅上涨(见图 1 )。2004年之前,报废汽车类废钢的平均价格不到每吨 200美元2004至 2007年间,废钢均价大约为每吨 300美元,上升了 50%。 2008年

7月,废钢价格涨至最高点,每吨超过 800美元,之后又下降到 2004至 2007年间的平均水平。

尽管近期废钢价格依然低迷,但长期范围内的价格波动更大,且预计价格将会在高。然而,由于公司未能充分预见废钢在部件价格中所占的价值比例,通常无法恰当处理废钢成本。因此,一旦大宗原材料价格上涨,很有可能会导致零部件供应商的原料成本上升。

在部件价格中充分考虑废钢价值的公司往往能够缩减5%至 8%的原料成本。例如,如果钢材或原材料占部件总价格的35%至5C咐,那么缩减5%至8%的原料成本就相当于节省了

2%至4%的总成本。

2.提高采购力

在传统的供应链中,供应商在采购原材料时通常专注于自身的内部业务,而其内部业务往往不具备与钢厂等大型单位直接谈判的实力。因此,供应商通常只能向中间商采购钢材,比如钢材服务中心, 从而使供应链延伸至众多钢材服务中心,涵盖了各个钢材等级的不同定价水平。

供应商可以通过提升材料供应链的可见度和控制力一一特别是优化直接从大型钢厂采购的材料以及服务中心提供的材料,改善谈判杠杆,降低成本。这一想法在杠杆式采购模式中的应用侧重于几个关键参数(见图2) 。

首先,整合钢材总采购量(按级别、厚度和尺寸等划分采购量) ,包括公司及其大型一级供应商直接从钢厂购买的钢材,以及向一级和二级供应商服务中心购买的钢材数量。这样做有助于整合采购量,并减少原料规格、厚度及尺寸。

一旦确定了钢材购买量,公司必须详细了解不同钢厂的运营能力,以充分利用各钢厂的运营效率。此时最重要的是要进行总成本谈判,而不仅仅是底价谈判,从而避免生成额外费用,如附加费等。谈判时最理想的方案是充分考虑总成本的所有构成要素,包括原材料投入、运输和能源使用。

确定了钢材价格之后,我们可以将焦点转至服务中心提供的材料上。正如图2所示,我们的目标是汇总所有供货服务中心的数量。由于先前已经与钢厂协定了底价,因此当前的筛选与谈判应以附加价值、运费及服务水平为重点,并确保库存水平与服务。

如上所述的未来采购模式有助于节省大量成本。我们曾经采用此模式协助客户节省了8%至15%的钢材采购成本。如果钢材在零件价格中所占比例为35%到50% ,那么就相当于该客户节省了3%至8%的直接原料成本。

优化原材料采购可以改善谈判杠杆,降低成本。

3.优化材料利用率

本战略的第工部分是通过改进技术,降低成本,包括降低复杂度、缩减零部件设计成本以及供应商细分。

降低复杂度。为了降低复杂度,人们自然会将重点转移到合理化的产品组合,以降低钢材厚度与级别等规格,随后实施各种后续举措,防止产品组合再次激增。但是这样做要求相关工程师和设计师提前了解偏离最佳规格可能会带来的成本影响。比如说,电子产品类企业就不得不针对印刷电路板的标准与非标准厚度展开成本效益分析。

缩减零部件设计成本。为了缩减零部件设计成本,首先要与内部及供应商工程团队共同审查设计方案,评估所有影响原料成本与利用率的参数。随后开展竞争性对标分析,重新检查生产流程,以确保实现最大效益。

供应商分类。采购零部件时考虑材料规格及尺寸是具有一定财务意义的。比如说,向同一个供应商购买相同等级或厚度的零部件可以更有效地组装部件。

关注原料使用率通常有助于节省5%至8% 的直接原料成本。

4.管理原料供应链

原料供应链管理战略强调充分利用整个供应链生产流程中生成的废钢一一无论内部生产和外部生产流程。

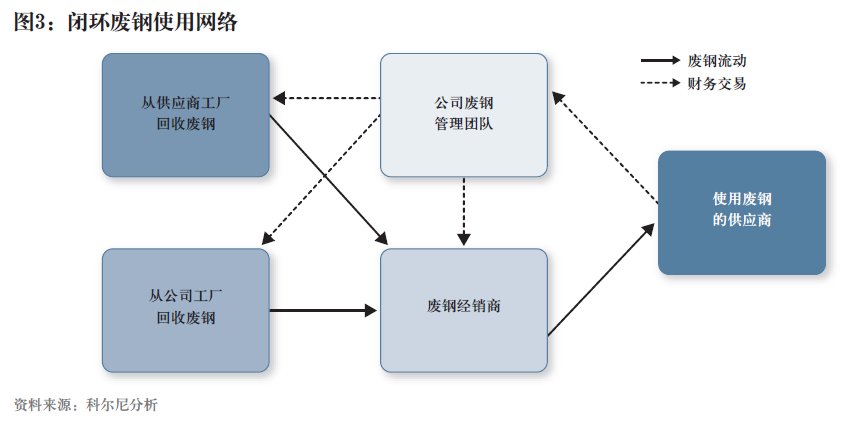

管理原料供应链旨在创建一个闭环网络,公司可以利用废钢经销商加工及运输废钢,并直接将废钢出售给使用废钢的供应商(见图3) 。

接下来我们将以航空航天业为例作更详细的说明。该产业的零部件具有相当高的买飞比(purchase-to-fly ratio) ,一般为81ftl121 。也就是说,如果制造一个零部件需要l 磅的材料量,则需购买大约8 至12磅的原材料,其余的都在制造过程中变成了废钢。航空航天业拥有自己的废钢回收计划,包括针对供应商废钢的优先购买权协议。实施精益原则和最佳实践可以改善回收效益。废钢收集,以及废钢的回程运费及品质保证将成为与钢厂在原材料合同谈判时的重要硅码。因此,航空航天业不仅降低了原材料的购置成本,同时还缩短了生产周期。

尽管确定废钢价格的因素很多,包括购置成本、运输、加工和利润率,但大部分公司依然不明确他们是否获得了"公平"的市场价格。因此,成本分解将有助于使成本透明化。事实上,供应链原料管理可以使成品的整体成本降低2%至5% (参阅:废钢管理)。

积极应对

由于原材料市场的波动和价格的上涨,各公司纷纷将焦点重新转向原材料供应链,主要是钢材和商品采购一一收回废钢成本、改进采购、并充分利用整条供应链上生成的所有废钢。在长期产业发展趋势下,各公司必须比以往任何时候都更加积极地进行采购成本管理。

作者介绍

Bill Windle ,科尔尼公司汽车业务部合伙人,常驻底特律办事处,电子邮箱:

bill. windle@atkearney.com

Michael Mazur ,科尔尼公司汽车业务部董事,常驻成特律办事处,电子邮箱:

michael. mazur@atkearney . com

David Lamb ,科尔尼公司咨询顾问,常驻底特律办事处,电子邮箱:

david.Iamb@atkearney . com

Eric Gierahn,科尔尼公司咨询顾问,常驻底特律办事处,电子邮箱:

eric. gierahn@atkearney.com

Kevin Krot ,科尔尼公司咨询顾问,常驻底特律办事处,电子邮箱:

kevin. krot@atkearney.com

|

||||||||||||||||||||

|

|

| 题目筛选器 | ||||||||||||||||||

|

||||||||||||||||||

|

|

|

|

|

|