要想避开真实世界要求进行设计,则必须要有一个详细的产品装配设计系统。杰弗里·布斯若德和彼得·戴威霍斯特于1977年得到美国国家科学基金的资助,领导开发了装配设计(DFA)系统。制造与装配设计[(DFMA)是布斯若德·戴威霍斯特有限公司的商标]是一个以计算机为基础的,通过减少零部件来达到节省制造与装配成本的系统。为了向设计师提供减少零件数量的指南,在装配期间增加到产品上的每个零件必须接受制造与装配设计(DFMA)方法提供的三个标准检查:

-

在进行产品装配时,要移动所有其它已经装配好的零件才能安装零件吗?只考虑总动作——作为正面回答,这是不够充分的,例如,还可以接受小的整体弹性位移吗。

-

与所有其它已经装配好的,或分开的零件相比,零件可以是不同的材料吗?基本前提是只关心材料特性能否满意。

-

因为其它原因而要装配或拆卸掉个别的零件是无法忍受的,所以零件必须要与所有其它已经装配好的零件分开吗?

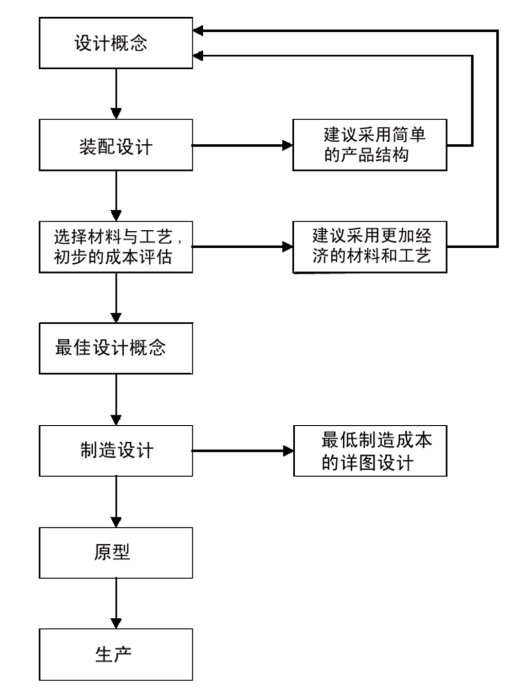

为了应对这些基本设计问题,必须要为装配确定主要机件。另外,这些零件形成了制造与装配评估基线。包括理论零件数量和设计效率的数学公式,可以针对不同的设计来量化成本。事实上,布斯若德和戴威霍斯特的系统为组装和制造之前的设计分析建立了系统程序(见图4-37)。

已经有文献证明,制造与装配设计(DFMA)系统在包括汽车,电子,航空等许多产业里都获得了成功。制造与装配设计(DFMA)系统也已经用到了低装配成本,低工作量行业,如同在高装配成本,高工作量行业一样,也获得了成功。

制造与装配设计(DFMA)试图通过降低成本和增加产品质量(一种价值形式)来增加产品的价值。推行制造与装配设计(DFMA)方法能够有助于减少项目持续时间,减少项目成本,增加项目质量。

笔者在多年的产品设计中数次应用和发现了制造与装配设计(DFMA)的好处。比如在设计分体壁挂空调的室内机组时,由于合理的利用了部件之间的扣件咬合作用,只需要一个自攻螺钉就可以把控制器紧固到底盘上。既减少了零部件(螺钉)数量,又减少了(拧螺钉)装配的次数。笔者在组织设计户式中央空调(风冷冷水机)机组时,就曾根据制造与装配设计(DFMA)思想,充分利用部件之间的扣件咬合作用来减少零部件(螺钉)数量和(拧螺钉)装配的次数,从外表看上去,机组所用的螺钉数量极少(图4-38)。

图4-37 典型的制造与装配研究设计步骤

制造与装配设计(DFMA)汽车制造业最成功的案例当然要数丰田的全球车身流水线了。这家日本汽车制造商正在完善一项新战略:在公司任何工厂都可以制造出公司几乎所有的车型。

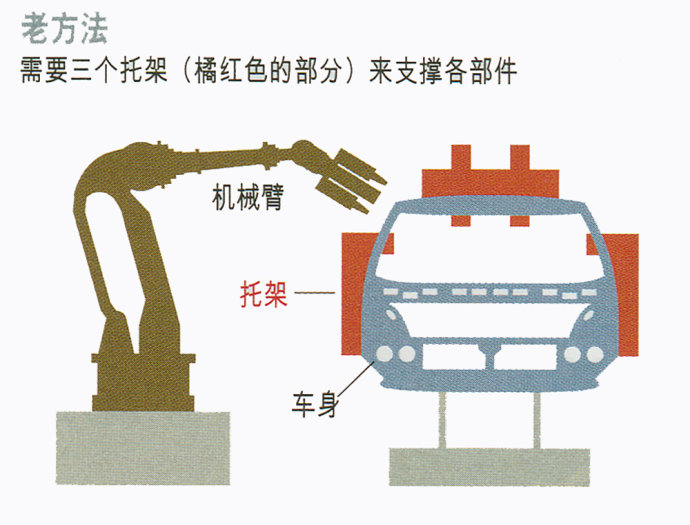

该方案的关键之一就是全球车身流水线。原先丰田的汽车生产线是采用三套昂贵、高精度的工装“托架”,从外面固定住车身两侧,从上面固定住车身顶部(见图4-39)。由于每一种车型的工装“托架”都不一样(需要储备50组以上的工装“托架”以供不同的使用,储藏放它们的场地得有一个足球场那么大),所以不论是组织生产,还是存储和调运工装“托架”,都是一件非常头痛的事情6

在设计新系统时,丰田的工程师偶然产生了“由内往外”制造的想法(见图4-40)。这样不仅简化了操作,而且增强了灵活性——多达8种车型可以在同一条生产线上生产。

这种“灵活制造”的优势就是不需要频繁的更换工装“托架”,就可以在同一条生产线上有条不紊生产不同种类的汽车。

图4-38 风冷冷水机组外观

“灵活制造”的关键是设计汽车的人员要与即将制造汽车的人员保持密切接触。设计工程师要严格按照设计规则来设计,例如,不得设计超过一定尺寸或缺少精确定位点的车辆(这虽然是产品工艺设计的基本要求,但如果产品设计师不懂得制造工工艺,就很难保证做到这一点)。

图4-39 需要三个工装“托架”来定位和移动车身

图4-40 只需要一个工装“托架”就可以定位和移动车身